2019/05/23

ヘッドラインテーマ

目に触れることがほとんどない材料の凄い技術

ばね:材料分類と機能

~「弾む原理」の歴史と発展・進化~

フセハツ工業株式会社

代表取締役 吉村篤

ばねは人類が太古の昔から使用してきた機械要素部品である。まず、ばねという部品の特徴を明らかにし、主なばねの種類と用途を示す。

次に、人類の産業発展とばねの関わりを俯瞰し、最新のばね材料およびばね製造技術について述べる。

最後に、今後の日本におけるばね技術の課題について触れる。

1.はじめに

ばねは「跳ねる」から転じて訛って出来た言葉とされている1)。

ばねとはJISの定義2)によると「物体の弾性又は変によって蓄積されたエネルギーを利用することを主目的とする機械要素」とある。

ばねという部品の特徴を一言でいうと、目に見えない力をコントロールして便利な機能を生み出す部品といえる。

単に寸法通りの製品を作っただけでは良いばねとはいえない。

狙った通りの力が出て、機械システム全体の中で想像した通りに機能してこそ良いばねといえる。

宇宙に存在する全ての固体物質には必ず弾性力がある。

弾性力とは、力を加えて変形しても元の形に戻ろうとする力をいう。ばねはこの弾性力を利用した部品である。

ばねというと金属ばねを思い浮かべることが多いが、実は全ての固体物質がばねになり得るのである。

金属ばねは大きな力を出しやすく、その力をコントロールし易いところから現代では多用されているにすぎない。

紙でばねを作ることも可能である3)。

ばねの特性を少し詳しくみると、①荷重*1とたわみ*2の関係性の利用、②エネルギーの蓄積と放出、③振動衝撃の緩和、という3つの機能に分けて考えることができる4)。

①の特性は一般的によく知られているばねの代表的特性で、いわゆる「フックの法則」*3である。

ばね秤に利用されているのをすぐに思い浮かべることができる。

②の特性はばねが変形するときの弾性エネルギー*4をばねに蓄え、必要な時に蓄えたエネルギーを一気にあるいは徐々に放出させて使用する機能である。

この機能を利用する代表的なばねにゼンマイばねがある。また、ビックリ箱に使用されるばねもこの機能を利用しているといえる。

③はばねがもつ固有振動数*5を利用することで、振動の伝達を緩和させる機能である。

この機能は自動車やバイクのサスペンションばね、耐震ばねなどに利用されている。

2.ばねの種類

2.1 形状による分類

ばねの形状を大きく分けると、コイルばねとそれ以外の形状のばねに分けることができる。コイルばね以外の形状には、板ばね・皿ばね・線細工ばねなどがある。

コイルばねは最も多く生産されているばねで、圧縮コイルばね・引張コイルばね・ねじりコイルばねの3種類に分類される。

コイルばねが多く使用される理由は、エネルギー蓄積の効率が大変よいこと、大量生産が低コストでできること、省スペースでの設計が可能であることなどが挙げられる。

コイルばねの亜種としてリングばねがある。リングばねの使用例としては洗濯バサミのピンチリングがある。ばねに蓄えられた力で、洗濯物を固定させる機能をもつばねである。

また、キーホルダーに使用されている二重リングもリングばねの一種である。

このように生活の身近なところにばねは以外と多く使用されている。

コイルばね以外のばね形状では、線細工ばねの使用例として、椅子のクッションに使用される波形形状のばねやカラビナやナスカンのスナップ部分の仕様例がある。

2.2 成形方法による分類

ばねは成形方法によって、冷間成形ばねと熱間成形ばねに分類される。

冷間成形ばねは、冷やして成形するという意味ではなく、室温で加工できるばね材料で成形したばねをいう。ほとんごの小型ばねを冷間成形ばねである。

熱間成形ばねは、材料を熱くして赤くし、柔らかくしてから成形するばねをいい、大型ばねを製造する場合の成形方法である。

ばね材料の線径が13mmを超えると室温では曲げることができないため、熱間成形されることが多い。

冷間成形と熱間成形では同じばねでも、設備・熱処理方法等が全く異なり、使用する材料の成分にも違いがある。

2.3 材料による分類

まず、金属ばねと非金属ばねに大分類される。次に、金属ばねは鋼製ばねと非鉄金属ばねに分類される。

鋼製ばねの材料は、硬鋼線・ピアノ線・オイルテンパー線・ステンレス鋼線があり、ばね材料の圧倒的主流を成している。

硬鋼線とピアノ線はほぼ同じ成分だが、硬鋼線はグレードの低い汎用規格であるのに対し、ピアノ線は高品質を目指した規格である。

オイルテンパー線は熱処理を施した高強度な鋼線であり、ステンレス鋼はクロムを10%以上添加して錆びにくくした鋼線である。

非鉄金属ばねの材料は、銅合金・ニッケル合金・チタン合金・形状記憶合金などがある。

非金属材料としては、ゴム・合成樹脂・セラミック・GFRP*6などがある。

金属ばねの主流である「鋼」とは、どのような金属材料なのだろうか。

鋼とは炭素を0.04%~2.0%含む鉄の合金のことをいう。様々な成分を付加し、熱処理によって鋼はその性質を変える。

ばねは鋼を作る技術の発展と共に進化してきた。

3.ばね産業の歴史

3.1 最古のばね

人類最古のばねはどのようなものだったか。もちろん、金属ばねではない。

最初のばねは、植物の弾性力を利用した「罠」が最初であったと言われている。時期は10万年前と推定されている。

証拠が残っている範囲での最古のばねは「弓矢」である。

ばねは目に見えない弾性力という力を利用した部品であり、そのばねを使って道具を生み出すには、高度な想像力と論理的思考能力が必要だったと考えられる。

ばねは、人類がホモ・サピエンスの段階に進化して初めて発見された機能部品といえる。

3.2 日本ばねの歴史

罠や弓矢以外のばねの古い使用例としては、「お箸」がある。

現代のように2本の棒を使用するのではなく、竹をU字型に曲げて使用するもので、弥生時代から奈良時代まで使用されていた。やはり植物の弾性力を利用している。

金属ばねの初期のものとしては、ハサミがある。

こちらも金属をU字型に曲げて使用していた。日本でも古墳から出土している。

また、鎌倉時代には阿弥陀仏立像の玉眼を固定させるために頭内部に円錐コイルばねを使用した例が発見されている(静岡・新光明寺蔵 伝快慶作)5)。

日本で金属ばねがはじめて大量生産されたのは、戦国時代といわれる。種子島(火縄)の伝来が金属ばねの量産をもたらした。

火縄銃の「弾き金」と言われる板ばねの量産である。

日本には元々優れた刀鍛冶の高度な技術があった。鉄と炭素を最適にコントロールし鍛造と熱処理を繰り返すことで強靭な鋼を作る技術をもっていた。

この技術が「弾き金」を量産するときに応用された。

鋼を作る高度な技術がなければ、ばねを量産することはできず、従って火縄銃を大量生産することはできない。

ばね製造技術が日本になかったら火縄銃をすぐに国内生産することはできず、戦国時代の歴史が変わっていたかもしれない。

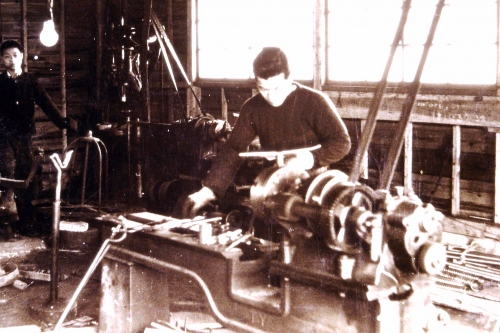

3.3 ばね産業の発展

ばね技術および産業の発展は、ばね材料製造技術と自動車の発展の2つが大きく寄与している6)。

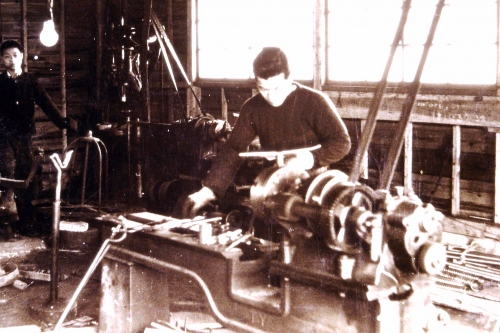

手工業から機械化、無人化・IT化へと進化してきた。

現在、日本のばね材料の製造技術は世界トップクラスである。

材料の善し悪しはばねの品質を決定づける。材料の品質が悪い場合、すぐにばねが折損する。

また、加工後や熱処理の寸法バラつきが大きく、その結果として荷重のバラつきもいい菊、精密ばねを巻くことができない。

ばね産業にとって最大の市場は自動車産業で、シェアは半分近くを占める。自動車の技術革新がばねの製造技術の発達をを促した。

新しいばね材料の開発はもとより、より軽量でより強靭な設計・製造技術が発達し、現在ではJIS規格を超える高度な品質仕様がばねに要求されている。

4. 現在のばね材料

4.1 鋼製ばね材料

4.1.1 オイルテンパー線

鋼製ばね材料では、近年オイルテンパー線の需要が増えてきている。

オイルテンパー線は、ピアノ線・硬鋼線に比べて、真直性が良く、弾性限が高く、耐熱性・耐へたり性に優れた性能を発揮する。

真直性が良いとは、材料の線癖を小さくすることができ、バラつきを小さくする。

また、弾性限が高いので、より省スペースで大きな力を出すばねを製造することができる。

オイルテンパー線の中でも、弁ばね用シリコンクロム鋼オイルテンパー線は特に優れ、自動車のエンジンに使用されている。

近年では、さらなる高強度を求めてオイルテンパー線の開発が進められており、自動車産業が求めるより軽量でより強度のあるばねが開発されている。

オイルテンパー線でばねを製造する場合、ピアノ線・硬鋼線とは違った製造工程をとる。

巻取成形後のテンパー処理(熱処理)では、通常より100℃以上高い450℃で処理を行う。また、その後にショットピーニング処理*7を行い、もう一度200℃で二次テンパー処理を行う。

このような処理を行うのは、材料強度が非常に強いためである。

ばね成形後の変形やへたり防止、ばねの寿命の強化のためにこのような処理を行う。

4.1.2 ステンレス鋼線

ステンレス鋼線は錆びやすいはばねを錆びにくくするために開発された材料である。ばね用材料としても優れた材料だが、欠点もある。

それは、硬鋼線やピアノ線よりも力が出ないということである。同じ寸法の設計をした場合、ステンレス鋼線のばねの方が弱いのである。

この欠点をカバーするために、高強度ステンレス鋼線が開発されている。JIS規格を上回り、ピアノ線と同等の力を出すことができるばね用ステンレス鋼線である。

材料メーカー各社で独自に開発が進んでおり、ハーキュリー(日本製線株式会社)やエクサス(鈴木住電ステンレス株式会社)といったブランド名で販売されている。

4.2 非鉄ばね材料

4.2.1 インコネル材

非鉄材料として最近注目されているのは、耐熱性や耐食性に優れ、非磁性の特徴をもつインコネル材などのニッケル超合金である。高温の排気部分や、燃焼系の部分で使用されている。

従来のステンレス鋼線は、良くても400℃が限界である。絶対に折損がゆるされない場所や、ばねを交換するのに高コストがかかる場合には、耐熱材料で設計することが増えてきている。

ただ、材料価格はかなり高い。熱処理も特殊になり、高温で処理が必要になる。通常の冷間成形で行うテンパー炉では処理できない。

4.2.2 チタン材

チタン材も最近注目されている。チタンは軽く、耐食性がステンレス鋼を上回る。最近では、宇宙・航空分野でもよく使用されている。

しかし、チタン材の欠点は、ばねとしては加工性が良くないことである。摩擦が大きく、すぐに機械が焼き付いてしまう。

寸法バラつきも大きく、量産には向かない。

チタンを精密に量産加工するための技術は未知な部分が多く、今は1個ずつ手加工に近い生産方法をとる必要がある。

5. 現代のばね生産技術

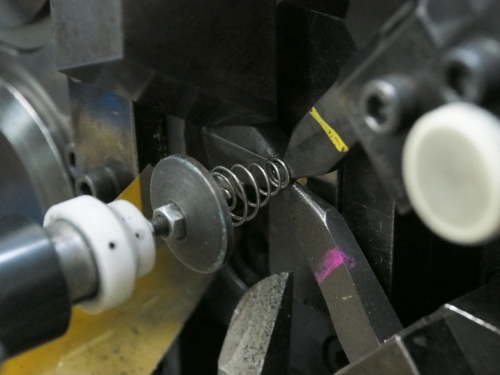

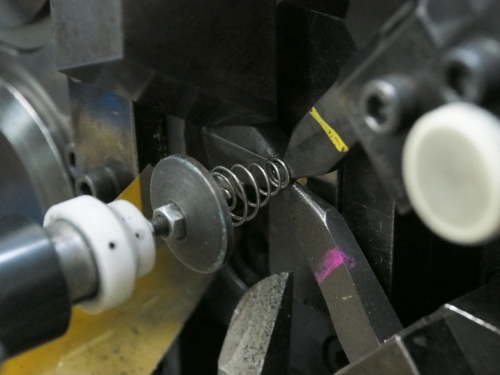

現在のばね生産は主としてNC*8コイリングマシンやNCフォーミングマシンで行う。コンピュータで数値制御のプログラムを組み、精密にモーターを動かし生産を行う。

コイリングしながら、タッチ式センサーや静電容量センサー*9、レーザーセンサーでばねを自動で全数検査し、自動選別を行う。

検査は全てグラフ化され、バラつき状況が分析される。異常値があれば、自動的に停止する。最近では、機械が自ら判断して異常値を修正して生産を続けるタイプの機械も開発されてきている。

成形されたばねはロボットアームで取り出し、箱に入れる。

6. おわりに

最後に、今後の日本におけるばね技術の課題をまとめることにする。

超大量生産は海外で安く行われている状況で、高付加価値なばね材の開発は必須である。より軽量で、高強度のばね材料の開発は金属・非鉄金属どちらの領域でも進と思われる。

それに伴い新材料の加工技術の研究が必要となろう。これは1社だけでなされることではなく、産学の連携が重要になる。

しかし、ばね材料の高機能化のみで果たす部分には限界もあり、今後は表面処理技術との融合で、より高機能の高付加価値なばねを製造することが考えられる。

ばねの製造設備については、日本国内ではばね設備メーカーが淘汰され、現在は数社のみである。

ハイスペックな仕様の高価な設備のみとなり、例えばリングだけを巻く設備をつくる会社はもうない。仮に、設備メーカーで作ったら大変高いものとなりコストパフォーマンスが合わない。

今後はばねを製造するだけでなく、ばねメーカーが自ら設備・治工具類の開発力を強化する必要がある。

また、未知な新材料の試作生産には、手加工で製造を行わざるを得ない部部が多々ある。

かつては、1個や2個の少量のばね生産を行う手加工職人が多くいたが、現在はほとんどいなくなった。

ばねは手加工から機械加工へと発展してきた。機械加工になるにつれ、材料技術も進化した。機械が停止せずスムーズに動かすためには、材料の高品質化・質の均質化が必要だった。

しかし、新材料の製造技術開発には、逆説的なようだがローテクの職人的手加工技術者の育成が求められいる。

参考文献

1) ばね、第4版、日本ばね学会編、丸善、2008

2) JIS B 0103 ばね用語、2015

3)フセハツ工業株式会社HPブログ ばねとくらす、2018 https://www.fusehatsu.co.jp/blog/2018/11/01/44

4) ばねハンドブック、第2版、技能検定テキスト改訂委員会編、日本ばね工業会、2017

5)日本のばねの歴史、「日本のばねの歴史」編纂委員会編、日本ばね工業会、1984

6) ばねの歴史、「ばねの歴史」編纂ワーキンググループ編、日本ばね工業会、2012

用語解説

*1 過重:物体が2点間で触れるときに発生する力をいう。静荷重、動荷重、圧縮荷重、引張荷重、ねじり荷重、せん断荷重等がある。

*2 たわみ:ばねの変形量のこと。長さの変化や角度の変化で示される。

*3 フックの法則:ばねのたわみと荷重は正比例するという近似的法則。17世紀の物理学者ロバートフック(Robert Hooke)による。

*4 弾性エネルギー:位置エネルギーの一種。外力による変形でばねに蓄積されたエネルギーの総体。

*5 固有振動数:振動体を自由に振動させたときに、その振動体が示す固有の振動数や周波数をいう。

*6 GFRP:ガラス繊維強化プラスチック(Glass Fiber Reinforced Plastics)。ガラス繊維をプラスチックに入れて強度を向上させた複合材料。

*7 ショットピーニング処理:冷間加工の一種。無数の小さな鉄球を高速度で金属表面に衝突させる加工。耐疲労強度に効果がある。

*8 NC:数値制御(numerical control)。動作を数値データ化して行う加工方法。

*9 静電容量センサー:センサー用電極と物体との間に発生する静電容量センサーの変化から物体を検知する非タッチ式のセンサー。

>公益社団法人 日本化学会

>「化学と教育」誌

公益社団法人日本化学会「化学と教育」にばね論文掲載されました。

吉村篤

ヘッドラインテーマ

目に触れることがほとんどない材料の凄い技術

ばね:材料分類と機能

~「弾む原理」の歴史と発展・進化~

フセハツ工業株式会社

代表取締役 吉村篤

ばねは人類が太古の昔から使用してきた機械要素部品である。まず、ばねという部品の特徴を明らかにし、主なばねの種類と用途を示す。

次に、人類の産業発展とばねの関わりを俯瞰し、最新のばね材料およびばね製造技術について述べる。

最後に、今後の日本におけるばね技術の課題について触れる。

1.はじめに

ばねは「跳ねる」から転じて訛って出来た言葉とされている1)。

ばねとはJISの定義2)によると「物体の弾性又は変によって蓄積されたエネルギーを利用することを主目的とする機械要素」とある。

ばねという部品の特徴を一言でいうと、目に見えない力をコントロールして便利な機能を生み出す部品といえる。

単に寸法通りの製品を作っただけでは良いばねとはいえない。

狙った通りの力が出て、機械システム全体の中で想像した通りに機能してこそ良いばねといえる。

宇宙に存在する全ての固体物質には必ず弾性力がある。

弾性力とは、力を加えて変形しても元の形に戻ろうとする力をいう。ばねはこの弾性力を利用した部品である。

ばねというと金属ばねを思い浮かべることが多いが、実は全ての固体物質がばねになり得るのである。

金属ばねは大きな力を出しやすく、その力をコントロールし易いところから現代では多用されているにすぎない。

紙でばねを作ることも可能である3)。

ばねの特性を少し詳しくみると、①荷重*1とたわみ*2の関係性の利用、②エネルギーの蓄積と放出、③振動衝撃の緩和、という3つの機能に分けて考えることができる4)。

①の特性は一般的によく知られているばねの代表的特性で、いわゆる「フックの法則」*3である。

ばね秤に利用されているのをすぐに思い浮かべることができる。

②の特性はばねが変形するときの弾性エネルギー*4をばねに蓄え、必要な時に蓄えたエネルギーを一気にあるいは徐々に放出させて使用する機能である。

この機能を利用する代表的なばねにゼンマイばねがある。また、ビックリ箱に使用されるばねもこの機能を利用しているといえる。

③はばねがもつ固有振動数*5を利用することで、振動の伝達を緩和させる機能である。

この機能は自動車やバイクのサスペンションばね、耐震ばねなどに利用されている。

2.ばねの種類

2.1 形状による分類

ばねの形状を大きく分けると、コイルばねとそれ以外の形状のばねに分けることができる。コイルばね以外の形状には、板ばね・皿ばね・線細工ばねなどがある。

コイルばねは最も多く生産されているばねで、圧縮コイルばね・引張コイルばね・ねじりコイルばねの3種類に分類される。

コイルばねが多く使用される理由は、エネルギー蓄積の効率が大変よいこと、大量生産が低コストでできること、省スペースでの設計が可能であることなどが挙げられる。

コイルばねの亜種としてリングばねがある。リングばねの使用例としては洗濯バサミのピンチリングがある。ばねに蓄えられた力で、洗濯物を固定させる機能をもつばねである。

また、キーホルダーに使用されている二重リングもリングばねの一種である。

このように生活の身近なところにばねは以外と多く使用されている。

コイルばね以外のばね形状では、線細工ばねの使用例として、椅子のクッションに使用される波形形状のばねやカラビナやナスカンのスナップ部分の仕様例がある。

2.2 成形方法による分類

ばねは成形方法によって、冷間成形ばねと熱間成形ばねに分類される。

冷間成形ばねは、冷やして成形するという意味ではなく、室温で加工できるばね材料で成形したばねをいう。ほとんごの小型ばねを冷間成形ばねである。

熱間成形ばねは、材料を熱くして赤くし、柔らかくしてから成形するばねをいい、大型ばねを製造する場合の成形方法である。

ばね材料の線径が13mmを超えると室温では曲げることができないため、熱間成形されることが多い。

冷間成形と熱間成形では同じばねでも、設備・熱処理方法等が全く異なり、使用する材料の成分にも違いがある。

2.3 材料による分類

まず、金属ばねと非金属ばねに大分類される。次に、金属ばねは鋼製ばねと非鉄金属ばねに分類される。

鋼製ばねの材料は、硬鋼線・ピアノ線・オイルテンパー線・ステンレス鋼線があり、ばね材料の圧倒的主流を成している。

硬鋼線とピアノ線はほぼ同じ成分だが、硬鋼線はグレードの低い汎用規格であるのに対し、ピアノ線は高品質を目指した規格である。

オイルテンパー線は熱処理を施した高強度な鋼線であり、ステンレス鋼はクロムを10%以上添加して錆びにくくした鋼線である。

非鉄金属ばねの材料は、銅合金・ニッケル合金・チタン合金・形状記憶合金などがある。

非金属材料としては、ゴム・合成樹脂・セラミック・GFRP*6などがある。

金属ばねの主流である「鋼」とは、どのような金属材料なのだろうか。

鋼とは炭素を0.04%~2.0%含む鉄の合金のことをいう。様々な成分を付加し、熱処理によって鋼はその性質を変える。

ばねは鋼を作る技術の発展と共に進化してきた。

3.ばね産業の歴史

3.1 最古のばね

人類最古のばねはどのようなものだったか。もちろん、金属ばねではない。

最初のばねは、植物の弾性力を利用した「罠」が最初であったと言われている。時期は10万年前と推定されている。

証拠が残っている範囲での最古のばねは「弓矢」である。

ばねは目に見えない弾性力という力を利用した部品であり、そのばねを使って道具を生み出すには、高度な想像力と論理的思考能力が必要だったと考えられる。

ばねは、人類がホモ・サピエンスの段階に進化して初めて発見された機能部品といえる。

3.2 日本ばねの歴史

罠や弓矢以外のばねの古い使用例としては、「お箸」がある。

現代のように2本の棒を使用するのではなく、竹をU字型に曲げて使用するもので、弥生時代から奈良時代まで使用されていた。やはり植物の弾性力を利用している。

金属ばねの初期のものとしては、ハサミがある。

こちらも金属をU字型に曲げて使用していた。日本でも古墳から出土している。

また、鎌倉時代には阿弥陀仏立像の玉眼を固定させるために頭内部に円錐コイルばねを使用した例が発見されている(静岡・新光明寺蔵 伝快慶作)5)。

日本で金属ばねがはじめて大量生産されたのは、戦国時代といわれる。種子島(火縄)の伝来が金属ばねの量産をもたらした。

火縄銃の「弾き金」と言われる板ばねの量産である。

日本には元々優れた刀鍛冶の高度な技術があった。鉄と炭素を最適にコントロールし鍛造と熱処理を繰り返すことで強靭な鋼を作る技術をもっていた。

この技術が「弾き金」を量産するときに応用された。

鋼を作る高度な技術がなければ、ばねを量産することはできず、従って火縄銃を大量生産することはできない。

ばね製造技術が日本になかったら火縄銃をすぐに国内生産することはできず、戦国時代の歴史が変わっていたかもしれない。

3.3 ばね産業の発展

ばね技術および産業の発展は、ばね材料製造技術と自動車の発展の2つが大きく寄与している6)。

手工業から機械化、無人化・IT化へと進化してきた。

現在、日本のばね材料の製造技術は世界トップクラスである。

材料の善し悪しはばねの品質を決定づける。材料の品質が悪い場合、すぐにばねが折損する。

また、加工後や熱処理の寸法バラつきが大きく、その結果として荷重のバラつきもいい菊、精密ばねを巻くことができない。

ばね産業にとって最大の市場は自動車産業で、シェアは半分近くを占める。自動車の技術革新がばねの製造技術の発達をを促した。

新しいばね材料の開発はもとより、より軽量でより強靭な設計・製造技術が発達し、現在ではJIS規格を超える高度な品質仕様がばねに要求されている。

4. 現在のばね材料

4.1 鋼製ばね材料

4.1.1 オイルテンパー線

鋼製ばね材料では、近年オイルテンパー線の需要が増えてきている。

オイルテンパー線は、ピアノ線・硬鋼線に比べて、真直性が良く、弾性限が高く、耐熱性・耐へたり性に優れた性能を発揮する。

真直性が良いとは、材料の線癖を小さくすることができ、バラつきを小さくする。

また、弾性限が高いので、より省スペースで大きな力を出すばねを製造することができる。

オイルテンパー線の中でも、弁ばね用シリコンクロム鋼オイルテンパー線は特に優れ、自動車のエンジンに使用されている。

近年では、さらなる高強度を求めてオイルテンパー線の開発が進められており、自動車産業が求めるより軽量でより強度のあるばねが開発されている。

オイルテンパー線でばねを製造する場合、ピアノ線・硬鋼線とは違った製造工程をとる。

巻取成形後のテンパー処理(熱処理)では、通常より100℃以上高い450℃で処理を行う。また、その後にショットピーニング処理*7を行い、もう一度200℃で二次テンパー処理を行う。

このような処理を行うのは、材料強度が非常に強いためである。

ばね成形後の変形やへたり防止、ばねの寿命の強化のためにこのような処理を行う。

4.1.2 ステンレス鋼線

ステンレス鋼線は錆びやすいはばねを錆びにくくするために開発された材料である。ばね用材料としても優れた材料だが、欠点もある。

それは、硬鋼線やピアノ線よりも力が出ないということである。同じ寸法の設計をした場合、ステンレス鋼線のばねの方が弱いのである。

この欠点をカバーするために、高強度ステンレス鋼線が開発されている。JIS規格を上回り、ピアノ線と同等の力を出すことができるばね用ステンレス鋼線である。

材料メーカー各社で独自に開発が進んでおり、ハーキュリー(日本製線株式会社)やエクサス(鈴木住電ステンレス株式会社)といったブランド名で販売されている。

4.2 非鉄ばね材料

4.2.1 インコネル材

非鉄材料として最近注目されているのは、耐熱性や耐食性に優れ、非磁性の特徴をもつインコネル材などのニッケル超合金である。高温の排気部分や、燃焼系の部分で使用されている。

従来のステンレス鋼線は、良くても400℃が限界である。絶対に折損がゆるされない場所や、ばねを交換するのに高コストがかかる場合には、耐熱材料で設計することが増えてきている。

ただ、材料価格はかなり高い。熱処理も特殊になり、高温で処理が必要になる。通常の冷間成形で行うテンパー炉では処理できない。

4.2.2 チタン材

チタン材も最近注目されている。チタンは軽く、耐食性がステンレス鋼を上回る。最近では、宇宙・航空分野でもよく使用されている。

しかし、チタン材の欠点は、ばねとしては加工性が良くないことである。摩擦が大きく、すぐに機械が焼き付いてしまう。

寸法バラつきも大きく、量産には向かない。

チタンを精密に量産加工するための技術は未知な部分が多く、今は1個ずつ手加工に近い生産方法をとる必要がある。

5. 現代のばね生産技術

現在のばね生産は主としてNC*8コイリングマシンやNCフォーミングマシンで行う。コンピュータで数値制御のプログラムを組み、精密にモーターを動かし生産を行う。

コイリングしながら、タッチ式センサーや静電容量センサー*9、レーザーセンサーでばねを自動で全数検査し、自動選別を行う。

検査は全てグラフ化され、バラつき状況が分析される。異常値があれば、自動的に停止する。最近では、機械が自ら判断して異常値を修正して生産を続けるタイプの機械も開発されてきている。

成形されたばねはロボットアームで取り出し、箱に入れる。

6. おわりに

最後に、今後の日本におけるばね技術の課題をまとめることにする。

超大量生産は海外で安く行われている状況で、高付加価値なばね材の開発は必須である。より軽量で、高強度のばね材料の開発は金属・非鉄金属どちらの領域でも進と思われる。

それに伴い新材料の加工技術の研究が必要となろう。これは1社だけでなされることではなく、産学の連携が重要になる。

しかし、ばね材料の高機能化のみで果たす部分には限界もあり、今後は表面処理技術との融合で、より高機能の高付加価値なばねを製造することが考えられる。

ばねの製造設備については、日本国内ではばね設備メーカーが淘汰され、現在は数社のみである。

ハイスペックな仕様の高価な設備のみとなり、例えばリングだけを巻く設備をつくる会社はもうない。仮に、設備メーカーで作ったら大変高いものとなりコストパフォーマンスが合わない。

今後はばねを製造するだけでなく、ばねメーカーが自ら設備・治工具類の開発力を強化する必要がある。

また、未知な新材料の試作生産には、手加工で製造を行わざるを得ない部部が多々ある。

かつては、1個や2個の少量のばね生産を行う手加工職人が多くいたが、現在はほとんどいなくなった。

ばねは手加工から機械加工へと発展してきた。機械加工になるにつれ、材料技術も進化した。機械が停止せずスムーズに動かすためには、材料の高品質化・質の均質化が必要だった。

しかし、新材料の製造技術開発には、逆説的なようだがローテクの職人的手加工技術者の育成が求められいる。

参考文献

1) ばね、第4版、日本ばね学会編、丸善、2008

2) JIS B 0103 ばね用語、2015

3)フセハツ工業株式会社HPブログ ばねとくらす、2018 https://www.fusehatsu.co.jp/blog/2018/11/01/44

4) ばねハンドブック、第2版、技能検定テキスト改訂委員会編、日本ばね工業会、2017

5)日本のばねの歴史、「日本のばねの歴史」編纂委員会編、日本ばね工業会、1984

6) ばねの歴史、「ばねの歴史」編纂ワーキンググループ編、日本ばね工業会、2012

用語解説

*1 過重:物体が2点間で触れるときに発生する力をいう。静荷重、動荷重、圧縮荷重、引張荷重、ねじり荷重、せん断荷重等がある。

*2 たわみ:ばねの変形量のこと。長さの変化や角度の変化で示される。

*3 フックの法則:ばねのたわみと荷重は正比例するという近似的法則。17世紀の物理学者ロバートフック(Robert Hooke)による。

*4 弾性エネルギー:位置エネルギーの一種。外力による変形でばねに蓄積されたエネルギーの総体。

*5 固有振動数:振動体を自由に振動させたときに、その振動体が示す固有の振動数や周波数をいう。

*6 GFRP:ガラス繊維強化プラスチック(Glass Fiber Reinforced Plastics)。ガラス繊維をプラスチックに入れて強度を向上させた複合材料。

*7 ショットピーニング処理:冷間加工の一種。無数の小さな鉄球を高速度で金属表面に衝突させる加工。耐疲労強度に効果がある。

*8 NC:数値制御(numerical control)。動作を数値データ化して行う加工方法。

*9 静電容量センサー:センサー用電極と物体との間に発生する静電容量センサーの変化から物体を検知する非タッチ式のセンサー。

>公益社団法人 日本化学会

>「化学と教育」誌